木素芯板的生产工艺探讨

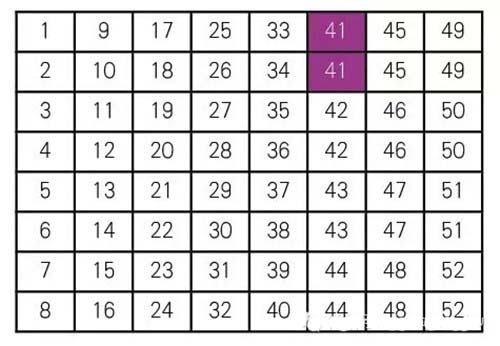

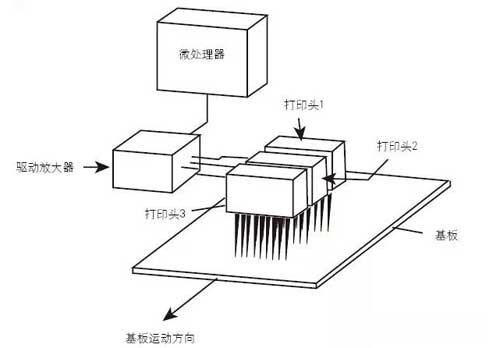

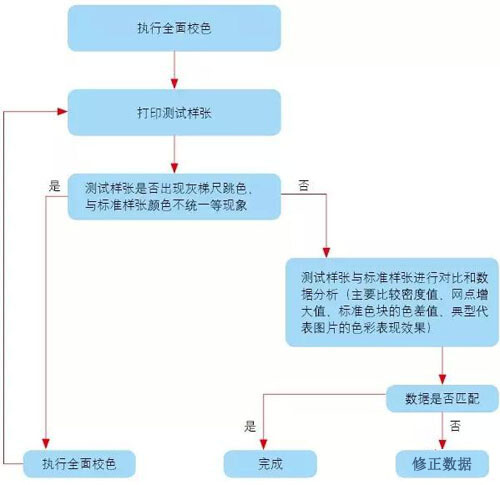

木素木素属于天然高分子聚合物,它的表面积达180m2/g,因而在固体状态表现出很大的反应能力,对化学药品有较强的吸附能力,而且具有良好的粘合性。所以,我们根据木素的特性,将木素作为基本原料制作板坯——芯板,再与天然装饰材料如木材单板、纤维织物作为贴面,在一定的温度和压力下共同热压制得层压板。这种层压板适宜用作地板、天花板、壁板、家具以及汽车车厢内层材料,以代替木材,达到废物利用节约木材的目的。下面介绍木素芯板制造过程。 1新工艺流程(略)2新主要生产设备2.1 外流自由降膜板式蒸发器2.1 压力(壳程):0.5MPa2.1 温度(壳程):158℃2.1 换热面积:702m22.2 施胶机2.1 普通四辊双面施胶机2.3 预压机(YJ型)2.1 压力:2.94~3.92 MPa2.1 幅宽:1.22m2.1 长度:2.44m2.4 热压机(YJ型)2.1 压力:0.98~1.47MPa2.1 幅宽:1.22m2.1 长度:2.44mm2.5 砂光机2.1 幅宽:1.3m 3新木素的主要技术指标木素外观:褐黄色粉末木素pH值:7~8(10%木素溶液)木素钙镁含量:不大于0.6%木素无机盐含量:不大于3.0%木素水不溶物:不大于0.5%木素水分:不大于8.0%木素还原物含量:不大于5.0%木素分散力(与标准品比):不小于100%木素耐热稳定性:130~140℃ 4新工艺配方木素木素:4~5kg/块木素酚醛树脂:125~130g/m2木素交联剂:1%(相对于木素)木素填料:20%(相对于木素) 5新工艺条件分析木素在蒸煮过程中,采用蒽醌作为蒸煮助剂可使木素低分子化和防止缩合作用,因此可加速脱木素作用。蒽醌用量一般在0.05%~0.08%(对绝干原料)。木素由于含木素的黑液pH值在10以上,含碱量较高不利于芯板的制作。因此,需加酸中和,一般加入H2SO4(60%)15ml/l左右。木素送入蒸发器的黑液浓度一般在6~8°Be′,温度50℃左右。木素胶种及施胶量是决定木素芯板尺寸稳定性的关键因素之一,由于酚醛树脂胶比脲醛胶具有更好的耐气候性,即用其制成的板材在水分或湿气的作用下,膨胀率远低于用脲醛胶所制的板材。因此,在工艺中采用酚醛树脂胶。木素木素中的水分在高温热压作用下产生大量的蒸汽,而大量的蒸汽由表层向芯层传递,加速了芯层温度升高,以促进芯层胶粘剂的固化。同时,可以减少内应力,提高芯板尺寸稳定性。此外,热压时使热压机快速闭合,将增加芯板的内部结合强度,有利于降低芯板的吸水厚度膨胀率,木素芯板坯热压温度保持在120~130℃,压力在36~40MPa。木素增加木素芯板的密度,将提高芯板的压缩率,这将导致板材内部存在较高的内应力,因而可能会使板材膨胀量增大;但是另一方面,由于芯板密度提高了,水分的渗透速度及吸收量都将有所下降。因此,木素芯板层的密度保持在650kg/m3左右较好,含水率在6%~7%。 6新提高木素芯板尺寸稳定性的方法木素由于木素能吸着水分子,水分子的进入使各成分分子间距增大,而导致吸湿芯板的尺寸变大。提高芯板的尺寸稳定性,必须设法减少木素中的羟基量或抑制羟基与水分子结合。因此,我们采用在胶粘剂中施加防水剂或对成品板进行表面涂层处理等方法来提高芯板的尺寸稳定性。 7成成品测试结果(见表1) 8成木素芯板的经济效益木素由于木素的用途不同,其价格不同,平均每吨在1300元左右,但是如果加工成芯板每吨木素加工200~250块,那么每吨木素可净增值2000元以上。由于木素是由制浆废液中提取出来的,在提高经济效益的同时,也提高了环境效益。表1 木素芯板测试数据板材mm抗弯强度N/mm2平面抗拉强度N/mm2吸水膨胀率%15~2020~2525~3020.618.416.60.830.760.617.47.88.4 参考文献[1] [日]中野隼三.木质素的化学.[2]聂勋载.造纸工艺学.北京:轻工业出版社,1999.9