木片仓卸料系统(上)

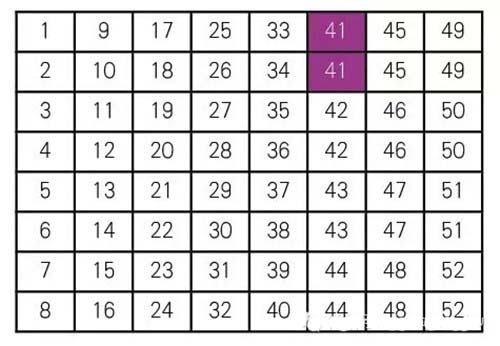

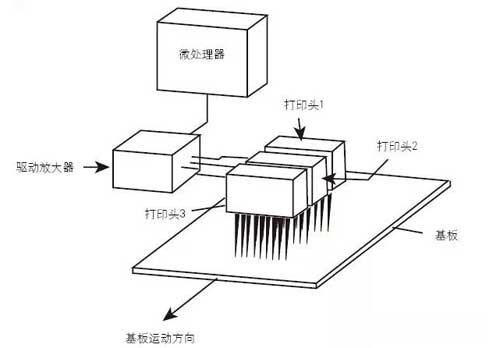

关键词:DCS;RS触发器;相对限位;控制方式 我公司是一个采用BCTMP浆生产高级新闻纸的现代化造纸企业,这几年在控制技术方面进行了一系列创造性的改进工作。本文所写的是如何通过改进我公司木片仓卸料小车和卸料螺旋的控制方式,实现弥补设备缺陷,提高设备性能。 1 问题的提出 我公司大木片仓容积2100m3,用来存放备料车间送来的合格木片,仓底卸料宽度为30m,卸料装置为装在两辆有轨电动小车上的螺旋输出器,如图1。 小车长2m,螺旋安装于中间位置,重量约4.5t,行车速度0.38m/s,通过限位开关(SW)实现限位,螺旋φ450mm。通过两条输送皮带实现将木片输送到制浆车间,其中一条皮带头轮间距为36.5m,另一条皮带头轮间距为81m,皮带速度均为1m/s。卸料螺旋的拖动电机是普通的三相异步电机,不调速(原设计为变频调速)。在长期的运行中发现(生)了以下3个问题:图1〓大木片仓卸料装置位置示意图 (1)由于卸料螺旋的电机采用的是不可调速的普通电机,使得小木片仓的料位控制难以实现恒料位控制,LIC的限位范围原来是25%~90%,由于皮带长距离输送的滞后,实际在15%~95%之间大范围波动,严重影响木片的汽蒸和洗涤效果。 (2)为了防止两小车相撞,小车A的右端和小车B的左端设计不越过中线(15m处),而卸料螺旋装在小车的中间位置,使得中线左右各2m内的木片永远无法被卸下。 (3)卸料螺旋受到的径向力过大,经常使卸料螺旋的轴因疲劳过度而折断,甚至使得螺旋使用寿命小于1个月,每次维修都需要大约10h,费用约为800元,严重影响生产。 2 解决问题的方案 2.1 小木片仓的高料位控制 要实现它并不难,最简单的就是将普通电机换成调速电机,但是要增加两台变频器,更换普通电机为变频电机和约400m的控制电缆。那么,有没有不用投资就可达到工艺目的的改进方案呢?有,以下就是通过DCS编程而实现的优化小木片仓料位控制的方案。 2.1.1 高低限料位的确定 小木片仓容积为41m3(按90%装料率计算),每吨浆的木片用量约为7.5m3,装料速度为2m3/min,因皮带造成的滞后平均为1.8min,按目前我厂的生产能力8t/h计算,卸料速度为1m3/min。按工艺要求木片在仓内的停留时间≥25min,那么,仓内的木片料位必需保证在: L低=(25÷41)×90%=54.88% 因为皮带传送要滞后1.8s,所以卸料螺旋的启动料位要求在: L′低=L低+(1.8÷41)×90%=58.83% 另外为了保证料位不超过95%(引起皮带跳闸),高限必须保证在: L高=95%-(1.8÷41)×90%=91.05% 所以我选定高限为90%,低限为60%,当料位达到高限时,卸料螺旋强制跳闸停止卸料;当料位达到低限时,卸料螺旋强制启动开始卸料。(未完待续)