高温蒸煮胶的使用要点(二)

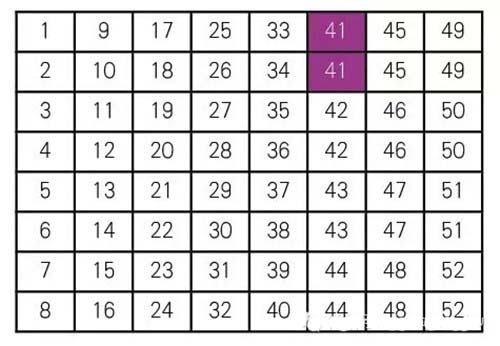

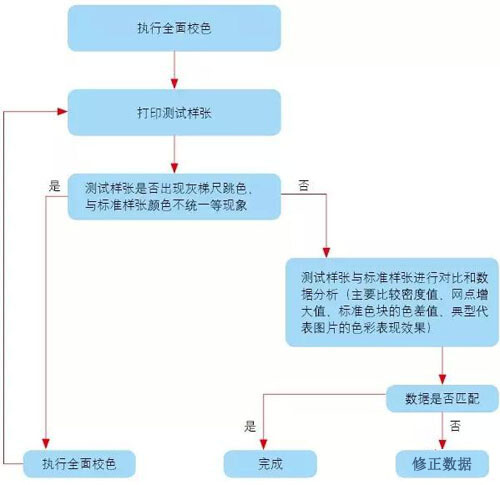

除了胶本身原因外,生产工艺对胶粘剂性能的影响非常大,最常见的是涂布量和干燥程度这对矛盾影响了剥离强度。所有的蒸煮胶供应商都强调蒸煮袋的涂布量一定要达到4克以上,否则不能保证蒸煮后的强度,右上图是典型的蒸煮胶涂布量与剥离强度关系曲线。 4克以上的涂布量,还要保证干燥彻底(复合下机测量残留小于5毫克),一般的小设备是很难做到的。然而我们发现用这些小设备做蒸煮袋的大有人在。这些厂也从失败中摸索出经验:4克以上的涂布量反而不如3克左右的好。仔细考察后觉得不无道理,与其4克以上涂胶量导致干燥不良(我们经常替客户测成品袋的残留,20—30毫克的很多),还不如涂布量少一点,干燥状态好一点,出问题的几率倒减小了。 当然,要真正提高蒸煮袋的强度,还要在提高干燥系统的能力上下功夫,具体地说就是:进风系统减少循环风量,多进新鲜风;加大排风量,保持干燥箱负压。设备制造商往往不给简易复合机提供排风管道和室外排风机,而由使用者自行配套,由于缺乏专业知识造成排风量不够。更有甚者,有些小复合机设计时片面强调节省能源以取悦于客户。在整机进、排风量不够的条件下还加大了循环风的使用,抛开安全性不说,虽然省了电,但干燥系统的能力进一步下降。使用这类设备的客户可以说从来就没有生产过合格的产品,不是包装袋有味,就是开口性不好,时不时蒸煮后袋子脱层,胶粘剂换了一家又一家都解决不了问题。 最后谈谈熟化。熟化过程的大致趋势是:羟基和异氰酸酯反应的百分率与熟化时间之间呈对数关系。换言之,熟化刚进行时反应很快,随着时间延长,胶粘剂中的羟基和异氰酸酯越来越少,反应速度减慢 那么,反应至何种程度可以出熟化室呢?不可能也没必要熟化至100%反应完成,但是有些应急生产的蒸煮袋,意味着客户马上要使用,还是熟化至规定时间为好,别看包装袋剥离强度相差不大,耐温性和耐腐蚀性却不一样。这里讲的规定时间是指连续熟化时间,不可断断续续熟化后累加,因为有些地区经常停电。有些小厂只有一间熟化室,为了照顾其他产品,温度只能偏低,从右下图 反应程度随熟化时间的变化 中可以看到,熟化温度40Cc要比50CC曲线相差起码一天的效果。因此,我们要求蒸煮复合膜熟化温度达到55℃。蒋中秋 北京高盟化工有限公司信息来源:中国包装工业